27.09.2021

27.09.2021

First Phase of Study on Metal Additive Manufacturing in Simulated Space Conditions for European Space Agency finished successfully

We are pleased to announce that we have successfully finished the first phase of research activity for the European Space Agency. Under the Activity “Study on Metal Additive Manufacturing in Simulated Space Conditions” we have evaluated the potential of various additive manufacturing technologies for in-space manufacturing purposes.

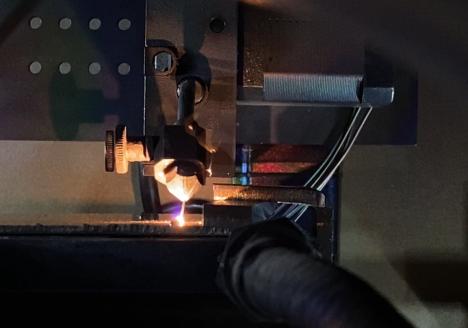

In the scope of the project we have developed, designed and constructed a unique test stand for partial simulation of Low Earth Orbit environment. Using our novel solution we have demonstrated the ability to perform the process of additive manufacturing in conditions of low vacuum and cryogenic temperatures in various positions in relation to gravity vector. The work that has been done under during the project lifetime was mainly focused on defining pros and cons of different forms of consumable materials in Direct Energy Deposition processes. Therefore we have tested wire, powder and powder+binder assisted Direct Energy Deposition Processes.

From the results of project it was concluded that DED methods with powder as a consumable are not well suitable for in space additive manufacturing purposes as they may cause high amount of spatter that can turn into dangerous and hard to handle space debris. What is more, handling of metallic powder requires much more effort than binder or wire feedstock, therefore these techniques should will not be studied further. When it comes to wire based methods of additive manufacturing they are relatively easy to implement and are efficient which speaks for them from the in-space manufacturing perspective. However, using the lower than Φ1,0mm wire can be problematic in terms of wire feeding because of problems with deformation and stiffness of wires. What is more, consumable material in form of wire offers the worst volume to mass ratio when it comes to transportation into orbit. The most promising technology, with smallest limitations of technology development perspective is technology that utilities binder and powder mixture. Project results have shown that it hides the biggest unrevealed potential as its results are not drastically worse in comparison to wire based method in terms of material properties. Designing a feeder for binder and powder mixture that can operate in zero gravity conditions is strongly recommended for further development of this method.

Our goal is to further develop the most promising technology which will enable long term human space exploration.

Realizacja opisanego powyżej projektu pozwoliła na wdrożenie technologii opracowywanej przez naszego pracownika Adriana Kukofkę, który równolegle realizował pracę doktorską w ramach Pierwszej Edycji Programu Doktoraty Wdrożeniowe. Czteroletnie działania badawczo-rozwojowe prowadzone przez nasze Przedsiębiorstwo przy współpracy z Politechniką Śląską zakończyły się złożeniem rozprawy doktorskiej pt. „Wpływ warunków cieplnych na proces laserowego wytwarzania przyrostowego detali metalowych”.

W pracy podjęto się próby opracowania podstaw procesu wytwarzania przyrostowego metodą LMD, elementów ze stali odpornej na korozję AISI 308 oraz stopu tytanu Ti-6Al-4V, w warunkach częściowo symulujących warunki panujące na Niskiej Orbicie Ziemi.

Podstawowym celem badań było dowiedzenie tezy o możliwości prowadzenia procesu wytwarzania przyrostowego LMD w warunkach próżni 8x10-3 mbar, przy obniżonej (-30 °C), pokojowej (20 °C) i podwyższonej (120 °C) temperaturze początkowej i międzyściegowej podłoża oraz wpływu wspomnianych temperatur na strukturę, skład fazowy i własności mechaniczne próbek, wytwarzanych ze stali austenitycznej odpornej na korozję AISI 308 oraz stopu tytanu Ti-6Al-4V.

W pierwszej części skonstruowano oraz wykonano unikalne stanowisko do symulacji warunków próżni oraz zmiennych temperatur podłoża. Prowadzono analizę wpływu zmiennej temperatury podłoża i próżni na stabilność procesu oraz zjawiska krystalizacji kolejnych warstw. Określono wpływ zmiany temperatury początkowej i międzyściegowej na skład fazowy oraz chemiczny elementów, a także na jakość ich powierzchni i własności mechaniczne.

Dowiedziono, że możliwe jest stabilne prowadzenie procesu wytwarzania przyrostowego metodą LMD elementów ze stopu AISI 308 oraz stopu Ti-6Al-4V, w warunkach próżni 8x10-3 mbar, z zastosowaniem wiązki lasera włóknowego jako źródła ciepła i materiału dodatkowego w postaci drutu, przy temperaturze początkowej oraz międzyściegowej w zakresie od -30 °C do 120 °C. Stwierdzono, że utrudniona konwekcja w próżni wyraźnie wpływa na skład fazowy wytwarzanych elementów, co bezpośrednio przekłada się na ich własności mechaniczne i użytkowe. Zwiększenie temperatury początkowej i międzyściegowej procesu wytwarzania metodą LMD drutem AISI 308, prowadziło do zwiększenia udziału ferrytu w strukturze, obniżeniem twardości, wzrostem własności plastycznych i obniżeniem parametrów chropowatości powierzchni elementów. Ograniczona konwekcja na powierzchni próbek powodowała występowanie struktury ferrytu szkieletowego, w obszarze bezpośrednio przy powierzchni górnej i pionowych bocznych próbek, co skutkowało wysoką segregacją pierwiastków ferryto i austenitotwórczych. Tak wysoka segregacja pierwiastków stopowych, a szczególnie chromu, w strefie przypowierzchniowej może prowadzić do wysokiej podatności na korozję międzykrystaliczną w obszarach o niskiej zawartości chromu, co stanowi interesujący potencjalny obszar dalszych badań. Badania wykonane na próbkach wytwarzanych metodą LMD drutem Ti-6Al-4V, w wymienionych wyżej warunkach wykazały, że zmiana temperatury początkowej i międzyściegowej procesu wpływa głównie na parametry chropowatości powierzchni wytwarzanych elementów oraz ich skład fazowy, co jednak nie przekłada się na zmianę ich własności mechanicznych.

The activity was carried out under a programme of, and funded by, the European Space Agency. The view expressed in this article can in no way be taken to reflect the official opinion of the European Space Agency.